在礦山、水泥、港口等重工業領域,物料運輸是生產流程中的核心環節。然而,復雜的工況環境對輸送設備提出了嚴峻挑戰——高硬度礦石、腐蝕性化學介質、高溫物料以及持續高負荷運行,導致傳統管道磨損嚴重、壽命短暫。據統計,部分企業的輸送系統每年因管道失效產生的更換成本占總維護費用的30%以上,突發性停機更造成難以估量的產能損失。如何平衡生產效率與設備損耗,成為行業亟待突破的瓶頸。

精準定位需求痛點,重構輸送系統價值

作為深耕耐磨材料領域二十余年的技術型企業,濟南韶欣通過長期跟蹤客戶服務發現,工業用戶對管道的需求已超越基礎輸送功能,轉向全生命周期價值管理。在礦山破碎篩分環節,傳統管道因無法抵御礦石尖銳棱角的持續沖擊,平均使用壽命不足6個月;水泥熟料輸送系統中,高溫與化學侵蝕的雙重作用使管道年更換頻次高達3次;港口散貨碼頭面對的海水倒灌與潮汐侵蝕,更對管道防腐性能提出極限要求。這些場景倒逼企業尋求既具備高強度耐磨層,又能靈活適配復雜工藝的創新解決方案。

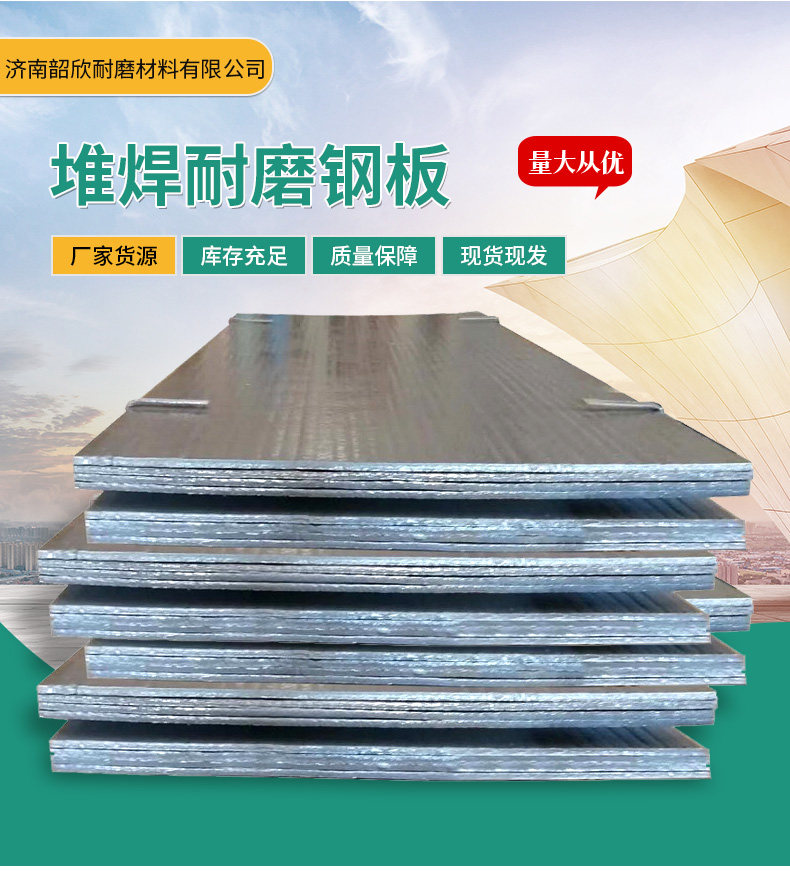

高鉻合金堆焊工藝:材料科學的實踐突破

濟南韶欣研發的耐磨管道采用高鉻合金堆焊復合技術,在基材表面形成5-8mm厚的合金層,硬度可達HRC62-68,相當于在管道內壁鑄造出"鎧甲"。這種工藝通過自動化堆焊設備實現合金層與基材的冶金結合,確保在-**℃至**0℃溫度區間內保持穩定的物理性能。與鑄造耐磨管相比,堆焊工藝避免了材質不均導致的局部磨損,使用壽命提升3-5倍。更值得關注的是,該技術允許根據介質特性定制合金配方——針對強酸環境增加鉬元素含量,應對高溫場景調整碳含量比例,真正實現"一管一策"的精準防護。

模塊化設計與服務延伸:超越產品本身的解決方案

工業輸送系統的可靠性不僅取決于管道本身,更與整體設計密切相關。濟南韶欣提供從現場測繪到三維建模的全流程服務,通過CFD流體仿真優化管道走向,減少局部磨損;采用激光切割與機器人焊接技術,確保非標件的加工精度控制在±**mm以內。某水泥集團案例顯示,經優化后的輸送系統壓力損失降低**%,能耗成本年減少***萬元。此外,企業推出的"預防性維護計劃",通過定期厚度檢測與磨損預測,使客戶能夠提前規劃設備更新,避免非計劃停機帶來的連鎖損失。

經濟價值與社會效益的雙重實現

在環保政策趨嚴的背景下,耐磨管道的耐用性直接關聯著資源消耗與碳排放。以鐵礦輸送為例,傳統管道每萬噸礦石損耗約12米,而采用高鉻合金管道后損耗降至3米以下,按年輸送量500萬噸計算,可減少廢管產生540米,相當于節約鋼材135噸。這種材料效率的提升,不僅降低了客戶的運營成本,更契合了循環經濟的發展趨勢。濟南韶欣通過技術迭代,正在重新定義工業管道的價值邊界——從被動維修轉向主動管理,從單一產品供應轉向系統服務提供,為重型工業的綠色轉型提供堅實支撐。

當工業領域對設備可靠性的要求日益嚴苛,耐磨管道已不再是簡單的物料載體,而是成為影響生產系統穩定性的戰略組件。濟南韶欣以材料科技創新為基石,通過定制化服務延伸價值鏈條,正在為全球重工業客戶構建更具韌性的輸送解決方案。這種從"制造"到"智造"的轉變,不僅解決了當下的磨損難題,更為未來工業升級預留了技術接口,彰顯出技術型企業服務實體經濟的深層價值。